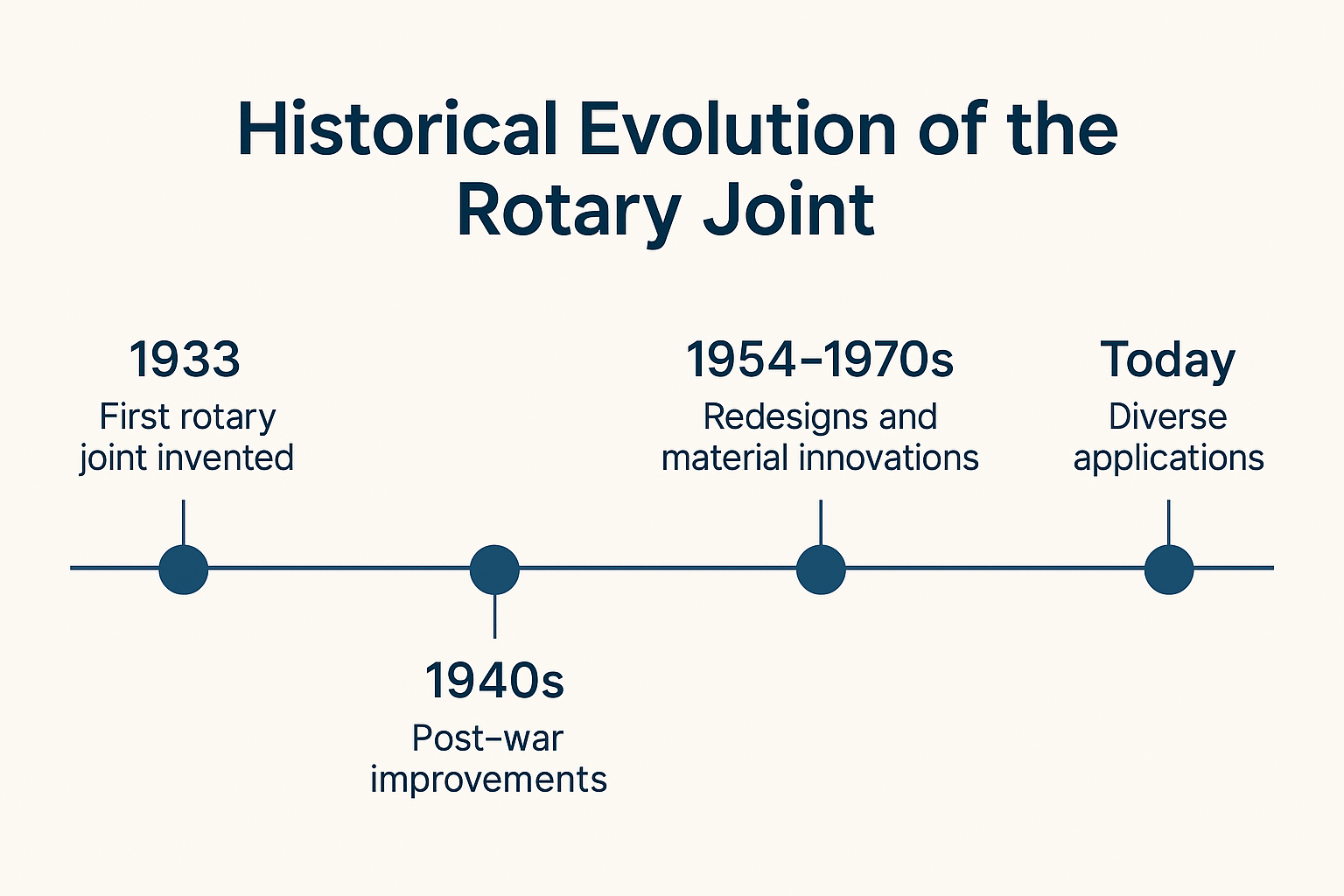

Storia del giunto rotante: come questa invenzione ha cambiato per sempre l'ingegneria industriale

Quando si osserva il cuore pulsante di una linea di produzione avanzata – che si tratti di una cartiera, di un impianto alimentare o di una macchina utensile CNC ad alta velocità – si trova sempre un componente che lavora instancabilmente dietro le quinte: il giunto rotante. Gli ingegneri di processo, i responsabili di produzione e manutenzione conoscono bene i problemi legati a perdite di fluido, interventi frequenti e costosi fermi macchina. Ma se esistesse un’unica innovazione capace di rivoluzionare il modo in cui l’industria gestisce acqua, vapore e altri fluidi in movimento?

Le origini: una sfida di tenuta

Tra il XIX e l’inizio del XX secolo, l’industria si confrontava con una sfida costante: come alimentare in modo affidabile acqua o vapore a cilindri rotanti. Per decenni, la risposta fu l’utilizzo di baderne o scatole di tenuta. Pur essendo funzionali, questi dispositivi presentavano un difetto intrinseco: più la tenuta si consumava, più aumentavano le perdite. Le frequenti perdite comportavano sprechi di risorse, interruzioni di produzione e continui interventi manutentivi.

Criticità nei primi sistemi di tenuta rotante:

-

- Elevata manutenzione: continue regolazioni e sostituzioni.

-

- Inefficienza: la dispersione di vapore/acqua causava sprechi energetici e di prodotto.

-

- Fermi macchina: le perdite forzavano arresti imprevisti della produzione.

La svolta: il primo giunto rotante

Il momento decisivo arrivò nell’agosto del 1933, quando R.O. Monroe e L.D. Goff, in collaborazione con un impianto locale, progettarono e realizzarono il primo giunto rotante. Il loro dispositivo sostituì le inaffidabili scatole di tenuta con una tenuta meccanica caricata a molla. L’idea era semplice ma geniale: alcune parti del giunto ruotavano con la macchina, mentre la tenuta meccanica robusta manteneva i fluidi esattamente dove dovevano essere: all’interno del sistema.

L’innovazione del dopoguerra: evoluzione della tenuta rotante

Negli anni ’30 e ’40, i giunti rotanti iniziarono a diffondersi, ma crebbe anche l’esigenza di migliori prestazioni e installazioni semplificate. Dopo la Seconda guerra mondiale arrivò una nuova ondata di innovazioni: i tubi flessibili metallici. Questo aggiornamento consentì ai giunti di assorbire meglio movimenti e usura, aumentando notevolmente la loro durata operativa.

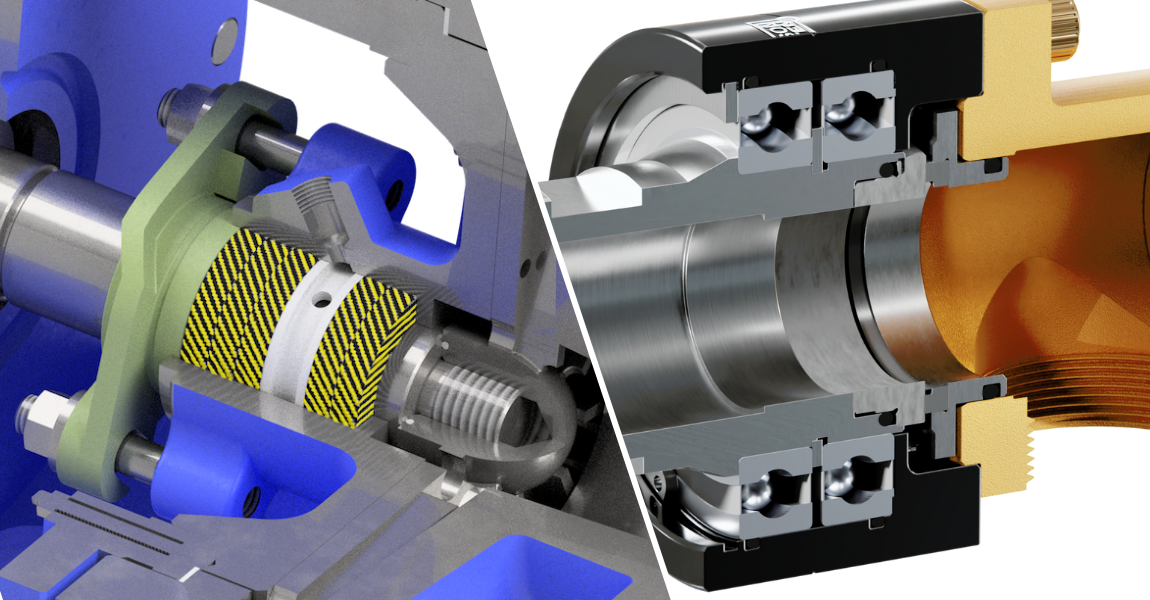

Confronto tra sezione di una scatola di tenuta (a sinistra) e di un giunto rotante (a destra)

Il restyling del 1954: più compatti, più performanti

A metà degli anni ’50, i produttori di giunti rotanti – tra cui innovatori come Kadant Johnson – si trovarono ad affrontare una nuova esigenza: realizzare giunti più piccoli e specializzati. Si procedette così a una riprogettazione completa per ridurre l’ingombro e ottimizzare il componente in funzione dei requisiti macchina. Risultati della riprogettazione sono stati: Design compatti (migliore integrazione in macchinari complessi) e Focus sulle prestazioni (maggiore efficienza termica nei cilindri rotanti).

L’era della ricerca: la scienza al servizio dell’industria

Alla fine degli anni ’50, l’efficienza divenne una priorità assoluta per l’industria. Per ottimizzare il riscaldamento e il raffreddamento dei cilindri rotanti, Kadant Johnson avviò ampie ricerche su dispositivi di sifonaggio e sul design dei giunti.

-

- Tecnologie di sifonaggio: test su modelli rotanti e fissi per massimizzare lo scambio termico

-

- Giochi e portate: ottimizzati per garantire massima efficienza operativa

Nel 1962 Kadant Johnson istituì un centro di ricerca dedicato nel Michigan. Nel 1963 vennero realizzate le prime riprese video all’interno di un cilindro essiccatore in funzione, fornendo agli ingegneri di tutto il mondo insight tecnici senza precedenti. Condensazione del vapore (dati reali per progettazioni più intelligenti) - Collaborazione (il know-how su giunti e sifoni si diffuse in diversi settori industriali).

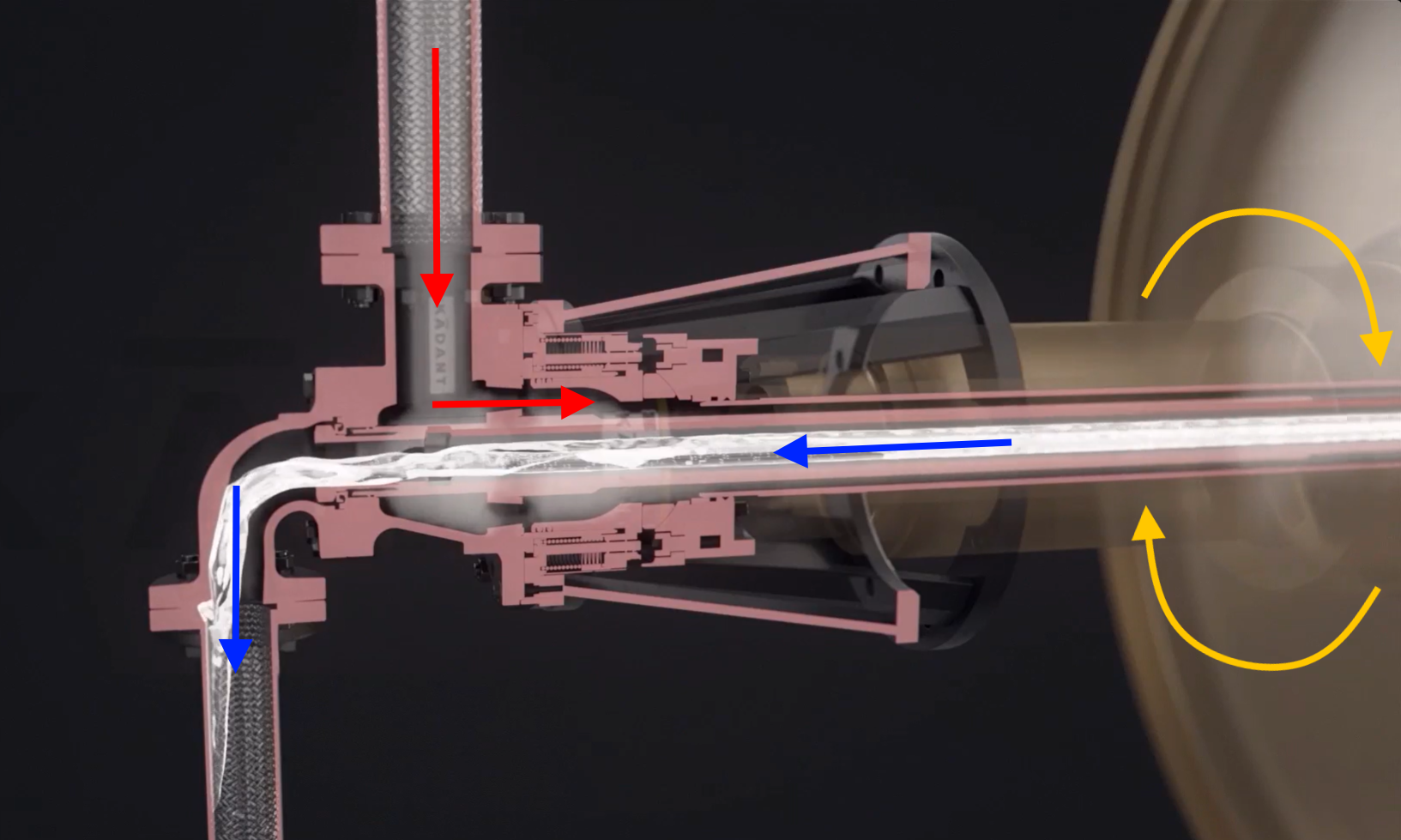

Sezione e funzionamento di un giunto rotante PT2X di Kadant

Innovazione accelerata: nuovi materiali e soluzioni su misura

Con l’aumento delle esigenze industriali in termini di temperature e velocità, i giunti rotanti si sono evoluti ancora. Le innovazioni includono:

-

1. Design a sostituzione rapida: per semplificare la manutenzione.

-

2. Nuovi materiali: introduzione di plastica, Teflon™, ceramiche.

-

3. Design autoportanti o supportati esternamente.

-

4. Configurazioni a flusso singolo, doppio o multiplo.

-

5. Compatibilità con diversi fluidi: acqua, aria, olio, gas e altro.

-

6. Temperature operative fino a 538 °C.

-

7. Velocità operative fino a 50.000 giri/min.

Perché l’industria moderna dipende dai giunti rotanti

I professionisti del settore sanno che i giunti rotanti sono componenti essenziali per garantire continuità operativa, efficienza e sicurezza in numerose applicazioni. Nell’industria cartaria, assicurano l’erogazione costante di vapore e acqua ai cilindri essiccatori; nelle macchine utensili, forniscono refrigerante e olio ai mandrini ad alta velocità; nell’industria alimentare, il design igienico garantisce un funzionamento sicuro e senza perdite; nel settore chimico, resistono a fluidi aggressivi e temperature estreme. Questi vantaggi si traducono in benefici concreti: Riduzione dei fermi imprevisti grazie a una tenuta affidabile, Minori consumi energetici grazie a un trasferimento fluido più efficiente, Migliore qualità del prodotto grazie a un controllo di processo costante, Programmazione ottimizzata della manutenzione grazie a materiali e design avanzati.

Principali settori industriali in cui vengono utilizzati i giunti rotanti

Autore dell’articolo

VUOI SAPERE PIÙ SUI NOSTRI PRODOTTI?

HAI BISOGNO DI SUPPORTO?

LA TUA APPLICAZIONE NECESSITA DI UNA SOLUZIONE SPECIALE?

Il nostro obiettivo è di lavorare a stretto contatto con i nostri clienti per sviluppare prodotti affidabili, efficienti e tecnicamente avanzati che aggiungano valore migliorando il processo e la qualità del prodotto finale.

Contattaci e un nostro esperto sarà a tua disposizione per qualsiasi necessità!

+39.023394091