Wenn man sich das Herzstück einer modernen Fertigungslinie ansieht – sei es eine Papierfabrik, ein Lebensmittelverarbeitungsbetrieb oder eine hochdrehende CNC-Maschine –, findet man stets eine Komponente, die im Hintergrund unermüdlich arbeitet: das Drehgelenk. Industrieingenieure sowie Produktions- und Instandhaltungsleiter kennen die Probleme nur zu gut: Leckagen, häufiger Wartungsaufwand und kostspielige Stillstände. Doch was wäre, wenn eine einzige Innovation die Art und Weise revolutionieren könnte, wie Industrien Wasser, Dampf und andere bewegte Medien nutzen?

What is a rotary joint and why is it important in industrial machinery? A rotary joint—also known as a rotary union or swivel joint—is a mechanical device that allows the transfer of steam, water, oil, coolant, air, or other media from a stationary source to a rotating part, such as a drying cylinder, drum, or spindle. Industrial rotary joints are essential in paper manufacturing, CNC machining, food processing, and chemical production. Common rotary joint applications include high-speed spindles, steam-heated rolls, chill rolls, heated drums, and rotating reactors. Early solutions like stuffing boxes and packing glands often failed due to leakage, wear, and poor sealing. Today’s advanced rotary unions feature spring-loaded mechanical seals, self-supporting designs, and durable materials like stainless steel, Teflon™, and carbon graphite to ensure maximum performance, pressure resistance, and long life in extreme environments. What is the difference between a rotary joint and a stuffing box? Rotary joints offer superior sealing, require less maintenance, reduce unplanned downtime, and increase system efficiency—especially under high temperature and pressure. Kadant Johnson rotary joints, PT2X rotary joints, and RX rotary unions are recognized across industries for their precision-engineered performance, energy efficiency, and easy maintenance. These rotary joints for paper mills, for machine tools, for food-grade processing, and for aggressive chemical media are customizable to fit OEM requirements. Key rotary joint features include quick-disconnect designs, integrated syphon systems, optimized clearances, advanced bearing assemblies, and compatibility with flexible metal hoses. How do rotary joints reduce downtime and energy costs? Efficient sealing and reduced leakage prevent steam and fluid loss, leading to lower utility bills and improved equipment reliability. What is the lifespan of a rotary union? With modern materials and maintenance kits, rotary joints can perform reliably for years, even in harsh operating conditions. Maintenance managers and plant engineers often ask: how to prevent rotary joint failure? Regular rotary joint audits, predictive maintenance, correct alignment, and using original manufacturer spare parts are key. Top keywords: rotary joint innovation, mechanical seals for rotating equipment, high-performance rotary unions, steam transfer joints, fluid coupling components, rotary seals for industrial use, replacement rotary unions, rotary joint CAD drawings, maintenance-free rotary unions, joint cooling and heating systems, OEM rotary union solutions, syphon tube optimization, Kadant Johnson joint designs, self-aligning rotary seals, compact rotary unions, leak-free rotary joints, energy-saving steam seals, rotary joint rebuild kits, joint troubleshooting in production lines, flexible hose joint integration, and rotary joint fluid control systems.

Was ist ein Drehgelenk und warum ist es in industriellen Maschinen wichtig? Ein Drehgelenk – auch bekannt als Drehdurchführung oder Schwenkverbindung – ist ein mechanisches Bauteil, das den Durchfluss von Dampf, Wasser, Öl, Kühlmittel, Luft oder anderen Medien von einer stationären Quelle zu einem rotierenden Teil wie einem Trockenzylinder, einem Trommelkörper oder einer Spindel ermöglicht. Industrielle Drehgelenke sind essenziell in der Papierherstellung, der CNC-Bearbeitung, der Lebensmittelverarbeitung und der chemischen Produktion. Typische Anwendungen sind Hochgeschwindigkeitsspindeln, dampfbeheizte Walzen, Kühlwalzen, beheizte Trommeln und rotierende Reaktoren. Frühere Lösungen wie Stopfbuchsen und Packungen versagten häufig aufgrund von Leckagen, Verschleiß und unzureichender Abdichtung. Moderne Drehdurchführungen verfügen über federbelastete mechanische Dichtungen, selbsttragende Konstruktionen und langlebige Materialien wie Edelstahl, Teflon™ und Kohlenstoff-Graphit, um maximale Leistung, Druckbeständigkeit und lange Lebensdauer auch unter extremen Bedingungen zu gewährleisten. Was ist der Unterschied zwischen einem Drehgelenk und einer Stopfbuchse? Drehgelenke bieten eine überlegene Abdichtung, erfordern weniger Wartung, reduzieren ungeplante Ausfallzeiten und steigern die Effizienz des Systems – insbesondere bei hohen Temperaturen und Drücken. Kadant Johnson Drehgelenke, PT2X-Drehgelenke und RX-Drehdurchführungen sind in der Industrie für ihre präzise Konstruktion, Energieeffizienz und einfache Wartung anerkannt. Diese Drehgelenke für Papierfabriken, Werkzeugmaschinen, lebensmitteltaugliche Prozesse und aggressive chemische Medien sind anpassbar an die Anforderungen von OEMs. Wichtige Merkmale moderner Drehgelenke sind Schnellkupplungsdesigns, integrierte Siphonsysteme, optimierte Spaltmaße, fortschrittliche Lagerbaugruppen und Kompatibilität mit flexiblen Metallschläuchen. Wie reduzieren Drehgelenke Ausfallzeiten und Energiekosten? Eine effiziente Abdichtung und reduzierte Leckage verhindern den Verlust von Dampf und Flüssigkeiten, was zu geringeren Betriebskosten und höherer Anlagenzuverlässigkeit führt. Wie lange hält eine Drehdurchführung? Mit modernen Materialien und Wartungskits können Drehgelenke über viele Jahre hinweg zuverlässig arbeiten, selbst unter schwierigen Einsatzbedingungen. Instandhaltungsleiter und Betriebsingenieure fragen sich häufig: Wie lässt sich ein Ausfall des Drehgelenks verhindern? Regelmäßige Prüfungen, vorausschauende Wartung, korrekte Ausrichtung und der Einsatz von Original-Ersatzteilen des Herstellers sind entscheidend. Top-Suchbegriffe: Drehgelenk-Innovation, mechanische Dichtungen für rotierende Systeme, Hochleistungs-Drehdurchführungen, Dampfübertragungsverbindungen, Flüssigkeitskupplungskomponenten, Rotationsdichtungen für industrielle Anwendungen, Ersatz-Drehdurchführungen, CAD-Zeichnungen für Drehgelenke, wartungsfreie Drehdurchführungen, Kühlsysteme und Heizelemente mit Drehverbindung, OEM-Lösungen für Drehdurchführungen, Siphonoptimierung, Drehgelenk-Designs von Kadant Johnson, selbstjustierende Dichtsysteme, kompakte Drehdurchführungen, leckagefreie Drehgelenke, energiesparende Dampfdichtungen, Überholkits für Drehgelenke, Fehlerdiagnose in Produktionslinien, Integration von Drehgelenken mit flexiblen Schläuchen, sowie Steuerung von Flüssigkeiten über Drehdurchführungen.

Die Ursprünge: Die Herausforderung der Abdichtung

Im 19. und frühen 20. Jahrhundert stand die Industrie vor einer anhaltenden Herausforderung: Wie lässt sich Wasser oder Dampf zuverlässig an rotierende Zylinder übertragen? Die Antwort lautete über Jahrzehnte hinweg: Stopfbuchse. Zwar funktionierten diese Vorrichtungen grundsätzlich, jedoch war ihre Konstruktion fehleranfällig – je mehr sich die Dichtung abnutzte, desto stärker waren die Leckagen. Häufige Undichtigkeiten führten zu Ressourcenverschwendung, Produktionsunterbrechungen und kontinuierlichen Wartungsproblemen für das Betriebspersonal.

Schwachstellen früher Drehdurchführungen:

-

Hoher Wartungsaufwand: Ständige Nachjustierungen und Austausch erforderlich.

-

Ineffizienz: Verlust von Dampf/Wasser bedeutete Energie- und Produktverschwendung.

-

Stillstände: Leckagen führten oft zu ungeplanten Produktionsstopps.

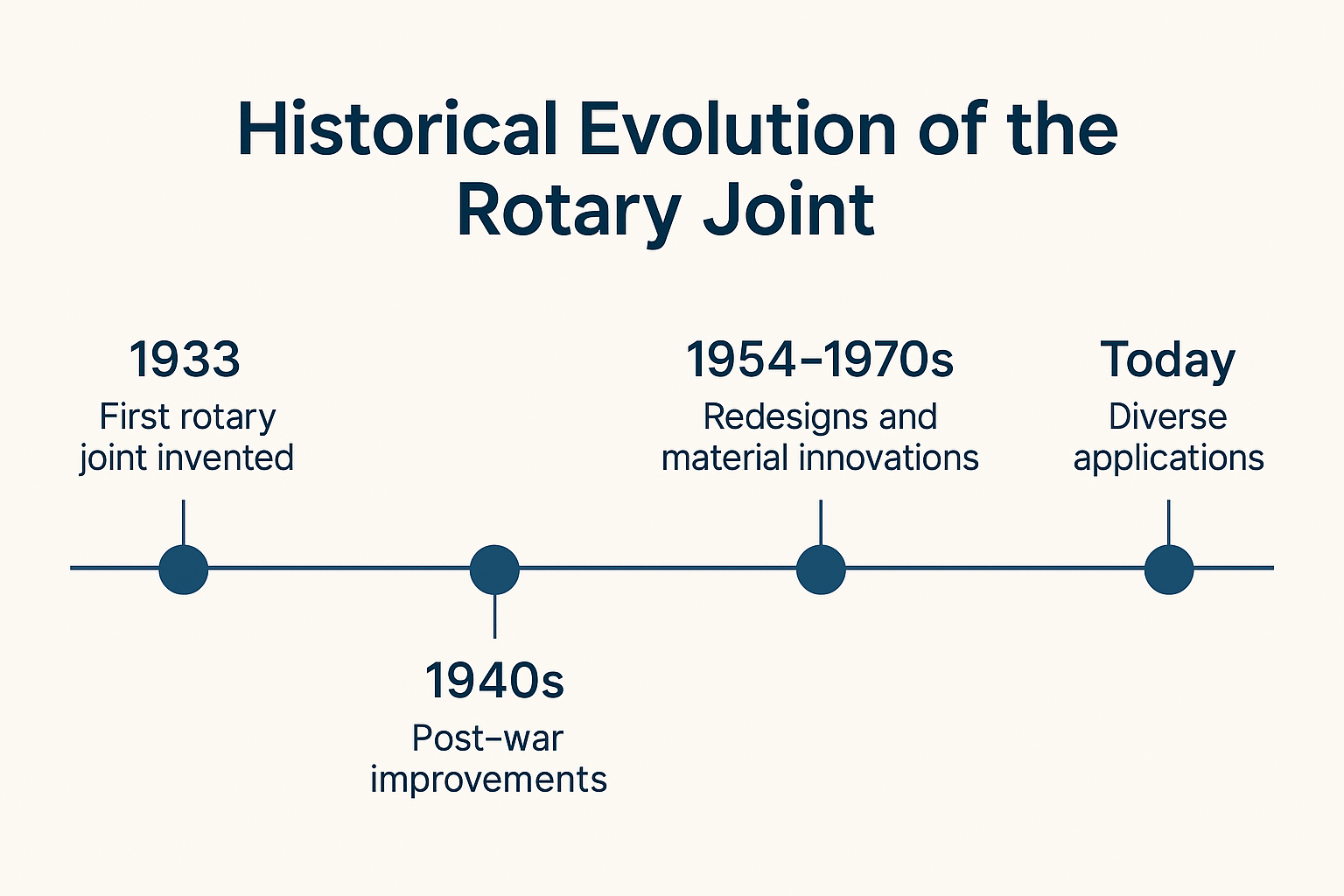

Der Durchbruch: Das erste Drehgelenk

Der Wendepunkt kam im August 1933, als R.O. Monroe und L.D. Goff in Zusammenarbeit mit einem lokalen Werk das erste Drehgelenk entwickelten und bauten. Ihr Gerät ersetzte die unzuverlässigen Stopfbuchsen durch eine mechanische Gleitringdichtung mit Federkraft. Die Innovation war einfach, aber genial: Teile des Drehgelenks rotierten mit der Maschine, während eine robuste Dichtung die Medien exakt dort hielt, wo sie gebraucht wurden – im System.

Nachkriegsinnovation: Aufbauend auf dem Durchbruch

Mit der zunehmenden Verbreitung von Drehdurchführungen in den späten 1930er- und 1940er-Jahren wuchs auch der Bedarf an höherer Leistung und einfacherer Installation. Nach dem Zweiten Weltkrieg kam die nächste Innovationswelle: flexible Metallschläuche. Diese Erweiterung ermöglichte es den Drehgelenken, Bewegungen und Abnutzung besser aufzunehmen – was ihre Lebensdauer erheblich verlängerte.

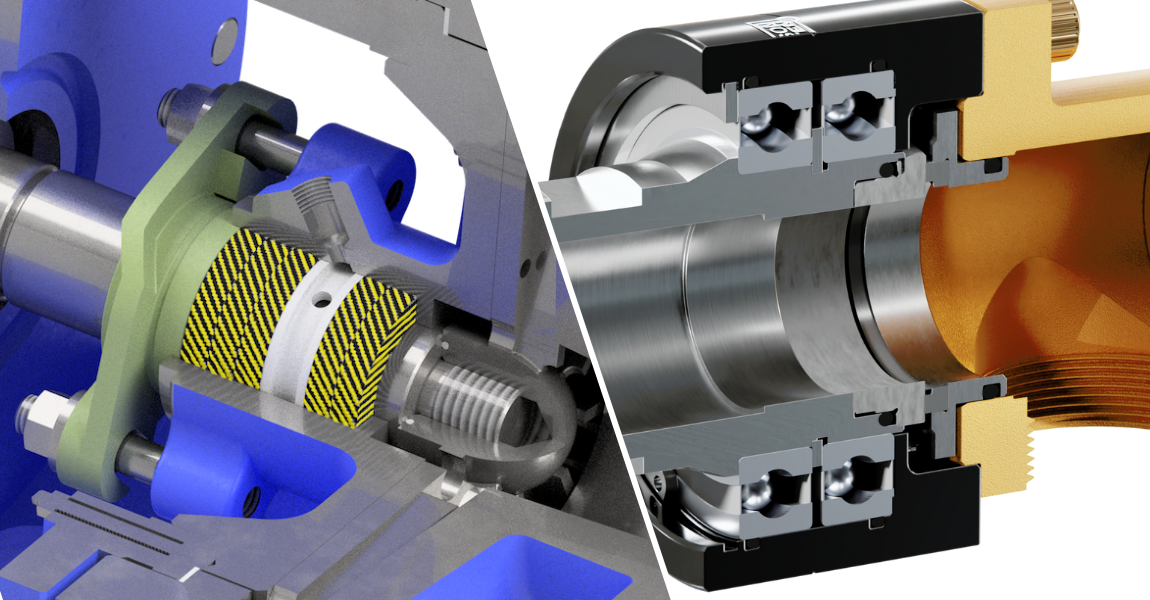

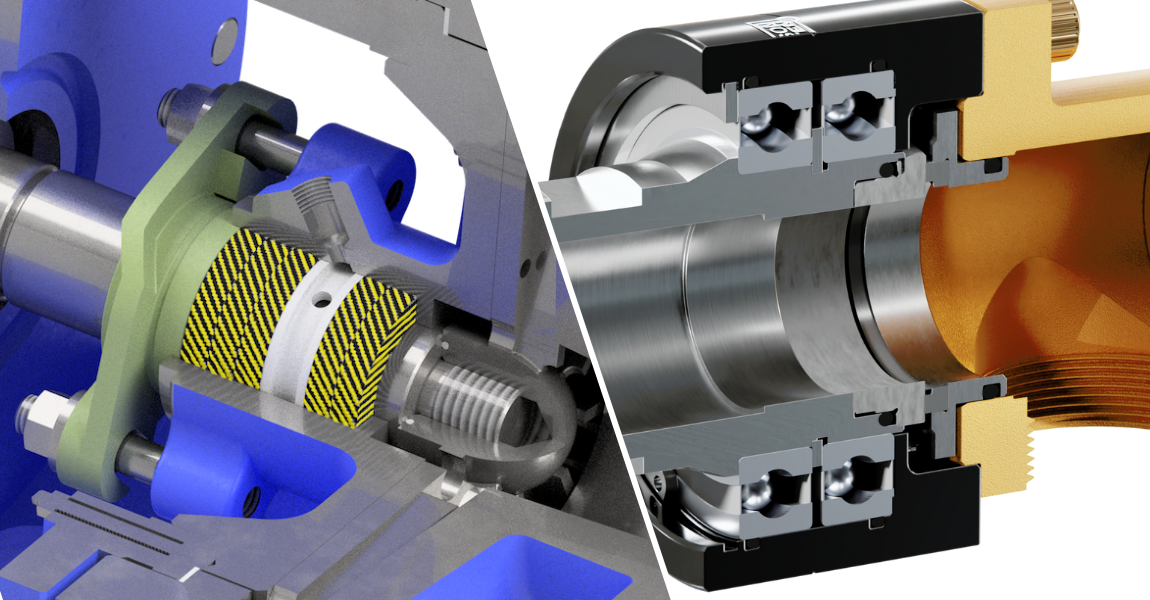

Querschnittsvergleich einer Stopfbuchse (links) und eines Drehgelenks (rechts)

Die Neugestaltung 1954: Kompakter und leistungsfähiger

Mitte der 1950er-Jahre erkannten Hersteller von Drehdurchführungen, darunter auch Vorreiter wie Kadant Johnson, eine neue Herausforderung: Die Anwendungen erforderten kleinere, spezialisiertere Bauformen. Es wurde ein vollständiges Redesign durchgeführt, um die Baugröße zu minimieren und eine optimale Anpassung an spezifische Maschinenanforderungen zu ermöglichen. Ergebnisse der Neugestaltung (Platzsparende Konstruktionen für leichtere Integration in komplexe Maschinen) - Leistungsfokus durch verbesserte Heiz-/Kühlleistung in rotierenden Zylindern

Die Forschungsära: Wissenschaft trifft Industrie

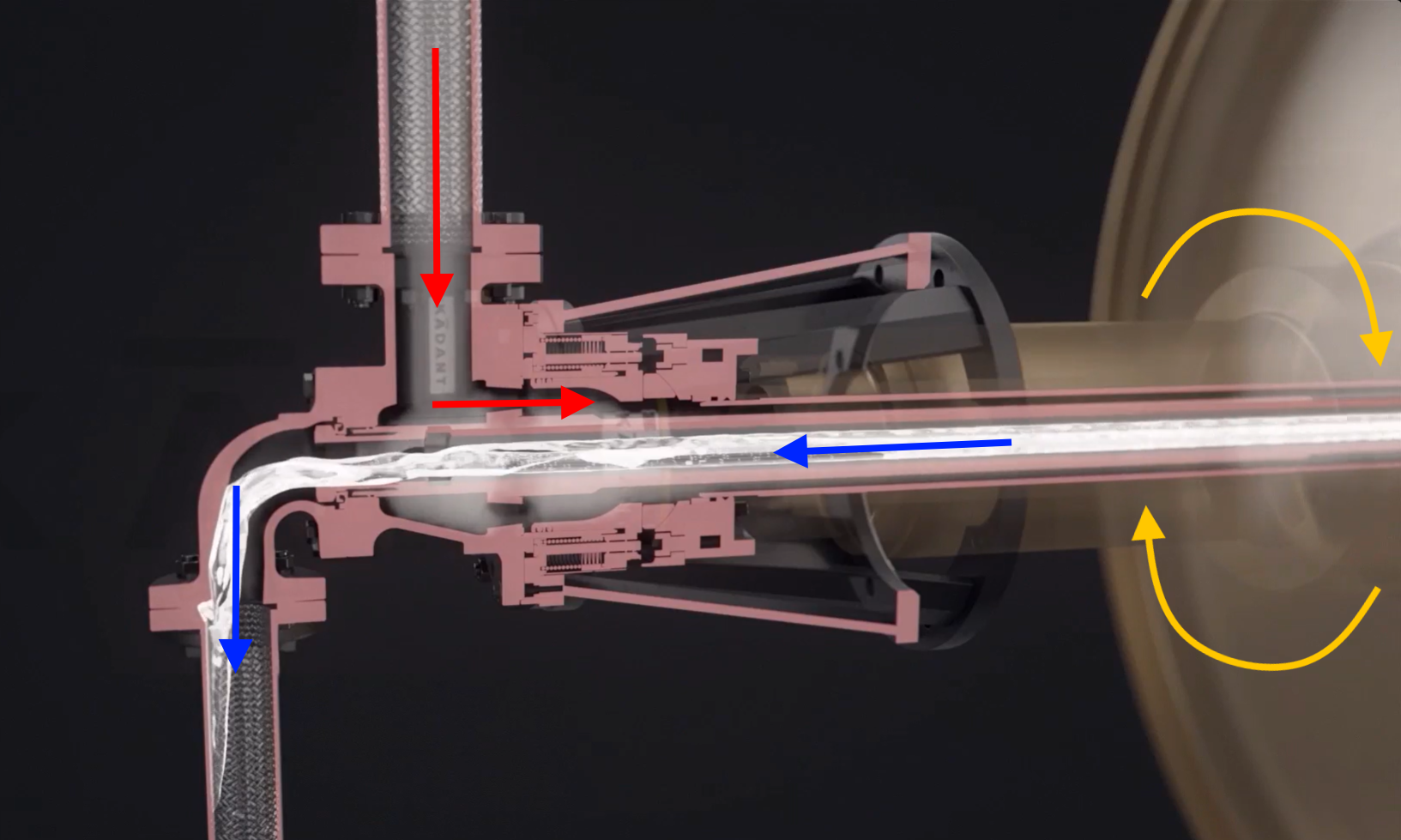

Ende der 1950er-Jahre erfolgte ein entscheidender Wandel: industrielle Effizienz wurde zum obersten Ziel. Um das Heiz- und Kühlverhalten rotierender Zylinder zu verbessern, investierte Kadant Johnson intensiv in Forschung rund um Siphonlösungen und Drehgelenkkonstruktionen.

1962 gründete Kadant Johnson ein eigenes Forschungszentrum in Michigan. 1963 gelang erstmals die Videoaufnahme des Inneren eines laufenden Trockenzylinders – ein Meilenstein, der Ingenieuren weltweit neue Erkenntnisse ermöglichte, wie z. B.: Dampfkondensationsraten, die zu intelligenteren Designs führten - Wissenstransfer: Erkenntnisse zu Drehgelenken und Siphonen wurden branchenübergreifend geteilt.

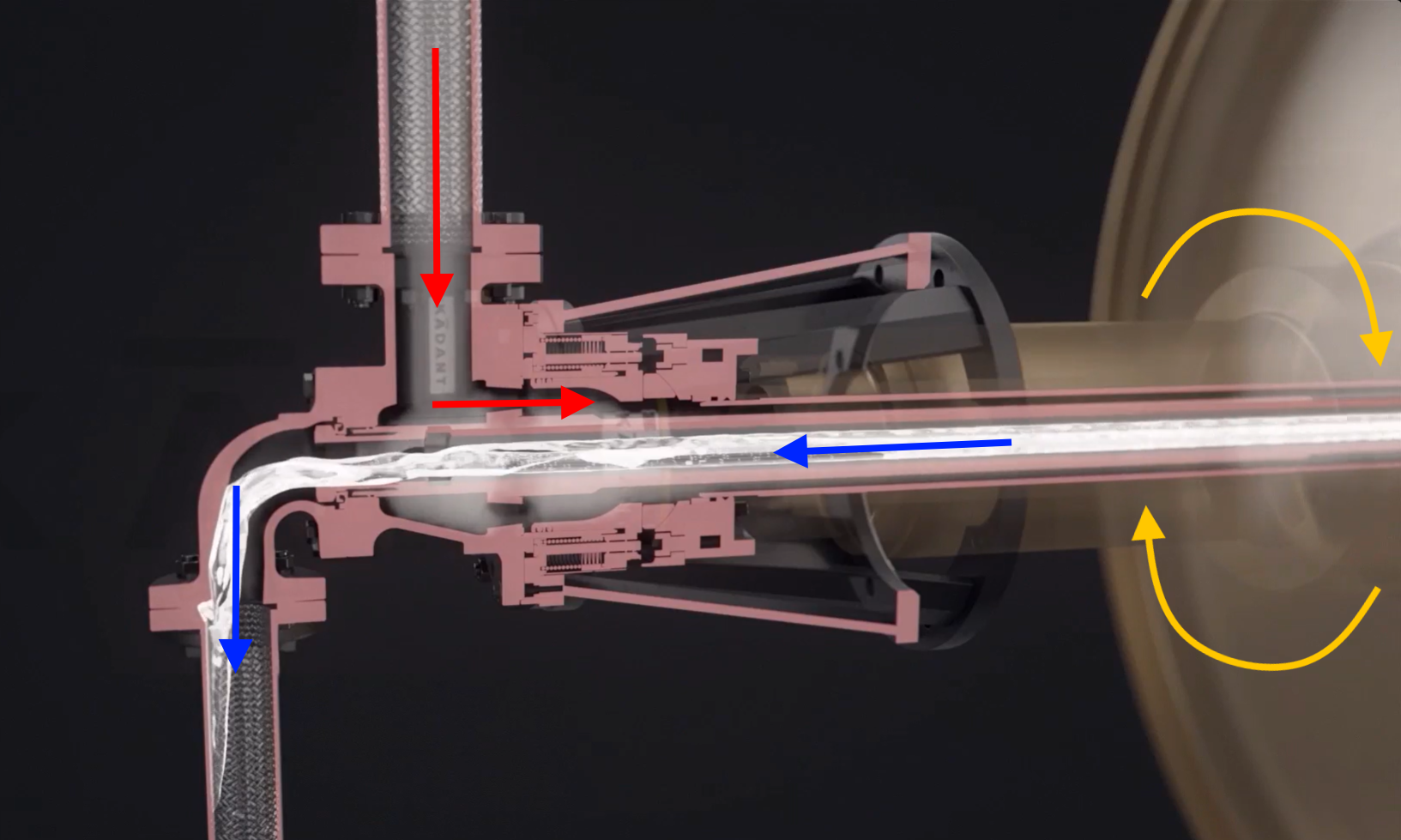

Schnittdarstellung und Funktionsweise eines PT2X-Drehgelenks von Kadant

Beschleunigte Innovation: Materialwissenschaft und Individualisierung

Mit steigenden Anforderungen an Betriebstemperaturen und Drehzahlen mussten sich auch die Drehgelenke weiterentwickeln. Die wichtigsten Innovationen umfassten:

-

Schnellwechsel-Design für schnellere Wartung

-

Erweiterte Werkstoffoptionen: Einführung von Kunststoffen, Teflon™, Keramik

-

Selbsttragende und extern gelagerte Konstruktionen

-

Ein-, Zwei- und Mehrfachstrom-Konfigurationen

-

Kompatibilität mit verschiedenen Medien wie Wasser, Luft, Öl, Gas usw.

-

Betriebstemperaturen bis zu 538 °C (1.000 °F)

-

Drehzahlen bis zu 50.000 U/min

Warum moderne Industrien auf Drehgelenke angewiesen sind

Fachleute aus der Industrie wissen: Drehgelenke sind unverzichtbare Komponenten für die Sicherstellung von Betriebszuverlässigkeit, Effizienz und Sicherheit in unterschiedlichsten Anwendungen. In der Papierherstellung ermöglichen sie die zuverlässige Zufuhr von Dampf und Wasser an Trockenzylinder. In Werkzeugmaschinen versorgen sie Hochgeschwindigkeitsspindeln mit Kühlmittel und Öl. In der Lebensmittelverarbeitung gewährleistet ihr hygienisches Design einen leckfreien und sicheren Betrieb. Und in der chemischen Industrie halten sie aggressiven Medien und extremen Temperaturen stand.

Diese Anwendungen führen zu messbaren Vorteilen: geringere ungeplante Ausfallzeiten durch zuverlässige Dichtungen, niedrigere Energiekosten dank effizienter Medienübertragung, verbesserte Produktqualität durch konstante Prozesskontrolle und optimierte Wartungsintervalle dank moderner Materialien und innovativem Design.

Einige industrielle Einsatzbereiche von Drehgelenken

Author of the article

Victor Caronni – Marketing Manager

Victor Caronni is a Marketing Manager with extensive experience in B2B industrial marketing and technical communication.

He personally create, plans, and executes strategies, campaigns, and content for the Kadant and Johnson-Fluiten brands, overseeing every stage of the process.

He specializes in integrated digital marketing strategies that align with business objectives and deliver a direct impact on revenue.

His approach combines strategic vision with hands-on execution, ensuring that every initiative generates measurable and lasting results.

Author profile  LinkedIn

LinkedIn

SIE MÖCHTEN MEHR ÜBER UNSERE PRODUKTE ERFAHREN?

Unser Ziel ist es, in enger Zusammenarbeit mit unseren Kunden zuverlässige, effiziente und technisch fortschrittliche Produkte zu entwickeln, die einen Mehrwert schaffen, indem sie den Prozess und die Qualität des Endprodukts verbessern.

Setzen Sie sich mit uns in Verbindung und einer unserer Experten steht Ihnen für alle Ihre Fragen zur Verfügung!

info-jf@johnson-fluiten.com

+39.023394091