Cuando se observa el corazón de cualquier línea de producción avanzada, ya sea una planta de papel, una instalación de procesamiento de alimentos o una máquina CNC de alta velocidad, se encuentra un componente que trabaja incansablemente detrás de escena: el cabezal rotativo. Los ingenieros industriales y los responsables de producción y mantenimiento conocen bien los problemas derivados de fugas de fluidos, mantenimiento frecuente y costosos tiempos de inactividad. Pero ¿y si la solución fuera una sola innovación capaz de transformar la forma en que las industrias gestionan el agua, el vapor y otros fluidos en movimiento?

¿Qué es un cabezal rotativo y por qué es importante en la maquinaria industrial? Un cabezal rotativo —también conocido como rotary union o swivel joint— es un dispositivo mecánico que permite transferir vapor, agua, aceite, refrigerante, aire u otros medios desde una fuente fija a una parte giratoria, como un cilindro secador, un tambor o un husillo. Los cabezales rotativos industriales son esenciales en la fabricación de papel, el mecanizado CNC, el procesamiento de alimentos y la producción química. Entre sus aplicaciones más comunes se encuentran los husillos de alta velocidad, los rodillos calentados con vapor, los rodillos de enfriamiento, los tambores térmicos y los reactores rotativos. Las soluciones iniciales, como las cajas de empaquetadura y los sellos de empaquetadura, solían fallar debido a fugas, desgaste y mala estanqueidad. Las rotary unions modernas incorporan sellos mecánicos con resortes, diseños autoportantes y materiales duraderos como acero inoxidable, Teflon™ y grafito de carbono para garantizar un rendimiento máximo, resistencia a la presión y larga vida útil incluso en condiciones extremas. ¿Cuál es la diferencia entre un cabezal rotativo y una caja de empaquetadura? Los cabezales rotativos ofrecen una estanqueidad superior, requieren menos mantenimiento, reducen las paradas imprevistas y aumentan la eficiencia del sistema, especialmente bajo altas temperaturas y presiones. Los cabezales rotativos Kadant Johnson, los modelos PT2X y las rotary unions RX son reconocidos en múltiples sectores por su rendimiento de precisión, eficiencia energética y facilidad de mantenimiento. Estos cabezales, diseñados para plantas de papel, máquinas herramienta, procesamiento de alimentos y medios químicos agresivos, pueden personalizarse según los requisitos del fabricante OEM. Entre las características clave se incluyen diseños de desconexión rápida, sistemas de sifón integrados, tolerancias optimizadas, conjuntos de rodamientos avanzados y compatibilidad con mangueras metálicas flexibles. ¿Cómo reducen los cabezales rotativos el tiempo de inactividad y los costos energéticos? Una estanqueidad eficiente y la reducción de fugas evitan la pérdida de vapor y fluidos, lo que se traduce en facturas más bajas y una mayor fiabilidad del equipo. ¿Cuál es la vida útil de una rotary union? Gracias al uso de materiales modernos y kits de mantenimiento específicos, los cabezales rotativos pueden ofrecer un rendimiento fiable durante años, incluso en condiciones operativas exigentes. Una pregunta frecuente de los responsables de mantenimiento e ingenieros de planta es: ¿cómo evitar fallos en un cabezal rotativo? Las claves son auditorías periódicas, mantenimiento predictivo, alineación correcta y el uso de repuestos originales del fabricante. Palabras clave principales: innovación en cabezales rotativos, sellos mecánicos para equipos rotativos, rotary unions de alto rendimiento, juntas para transferencia de vapor, componentes de acoplamiento de fluidos, sellos rotativos para uso industrial, rotary unions de repuesto, planos CAD de cabezales rotativos, cabezales sin mantenimiento, sistemas de calefacción y refrigeración por cabezal, soluciones OEM para rotary unions, optimización de tubos sifón, diseños de cabezales Kadant Johnson, sellos rotativos autoalineantes, rotary unions compactas, cabezales sin fugas, sellos de vapor de bajo consumo, kits de reconstrucción de cabezales rotativos, diagnóstico de fallos en líneas de producción, integración de cabezales con mangueras flexibles y sistemas de control de fluidos mediante cabezal rotativo.

What is a rotary joint and why is it important in industrial machinery? A rotary joint—also known as a rotary union or swivel joint—is a mechanical device that allows the transfer of steam, water, oil, coolant, air, or other media from a stationary source to a rotating part, such as a drying cylinder, drum, or spindle. Industrial rotary joints are essential in paper manufacturing, CNC machining, food processing, and chemical production. Common rotary joint applications include high-speed spindles, steam-heated rolls, chill rolls, heated drums, and rotating reactors. Early solutions like stuffing boxes and packing glands often failed due to leakage, wear, and poor sealing. Today’s advanced rotary unions feature spring-loaded mechanical seals, self-supporting designs, and durable materials like stainless steel, Teflon™, and carbon graphite to ensure maximum performance, pressure resistance, and long life in extreme environments. What is the difference between a rotary joint and a stuffing box? Rotary joints offer superior sealing, require less maintenance, reduce unplanned downtime, and increase system efficiency—especially under high temperature and pressure. Kadant Johnson rotary joints, PT2X rotary joints, and RX rotary unions are recognized across industries for their precision-engineered performance, energy efficiency, and easy maintenance. These rotary joints for paper mills, for machine tools, for food-grade processing, and for aggressive chemical media are customizable to fit OEM requirements. Key rotary joint features include quick-disconnect designs, integrated syphon systems, optimized clearances, advanced bearing assemblies, and compatibility with flexible metal hoses. How do rotary joints reduce downtime and energy costs? Efficient sealing and reduced leakage prevent steam and fluid loss, leading to lower utility bills and improved equipment reliability. What is the lifespan of a rotary union? With modern materials and maintenance kits, rotary joints can perform reliably for years, even in harsh operating conditions. Maintenance managers and plant engineers often ask: how to prevent rotary joint failure? Regular rotary joint audits, predictive maintenance, correct alignment, and using original manufacturer spare parts are key. Top keywords: rotary joint innovation, mechanical seals for rotating equipment, high-performance rotary unions, steam transfer joints, fluid coupling components, rotary seals for industrial use, replacement rotary unions, rotary joint CAD drawings, maintenance-free rotary unions, joint cooling and heating systems, OEM rotary union solutions, syphon tube optimization, Kadant Johnson joint designs, self-aligning rotary seals, compact rotary unions, leak-free rotary joints, energy-saving steam seals, rotary joint rebuild kits, joint troubleshooting in production lines, flexible hose joint integration, and rotary joint fluid control systems.

Orígenes: el desafío de la estanqueidad

Durante el siglo XIX y principios del XX, la industria se enfrentaba a un reto constante: cómo suministrar agua o vapor de forma fiable a cilindros giratorios. Durante décadas, la respuesta fueron las cajas de empaquetadura. Aunque funcionales, estas presentaban un defecto de diseño fundamental: cuanto más se desgastaba la empaquetadura, más fugas se producían. Las fugas constantes significaban desperdicio de recursos, interrupciones en la producción y una carga continua de mantenimiento para los operadores de planta.

Problemas en los primeros sistemas de estanqueidad rotativa:

-

Alto mantenimiento: requerían ajustes y reemplazos constantes.

-

Ineficiencia: la pérdida de vapor o agua implicaba derroche de energía y producto.

-

Paradas de producción: las fugas generaban interrupciones no planificadas.

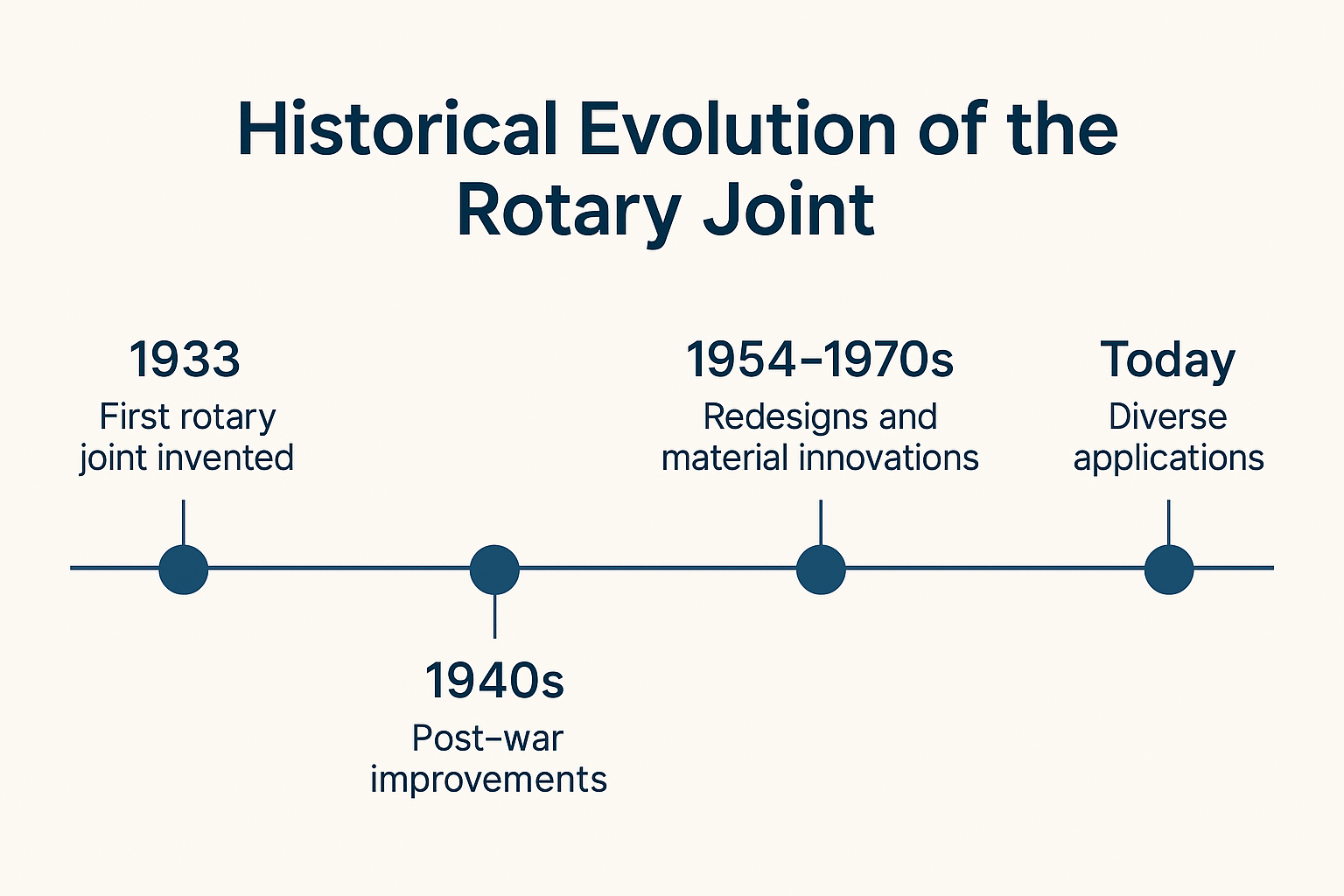

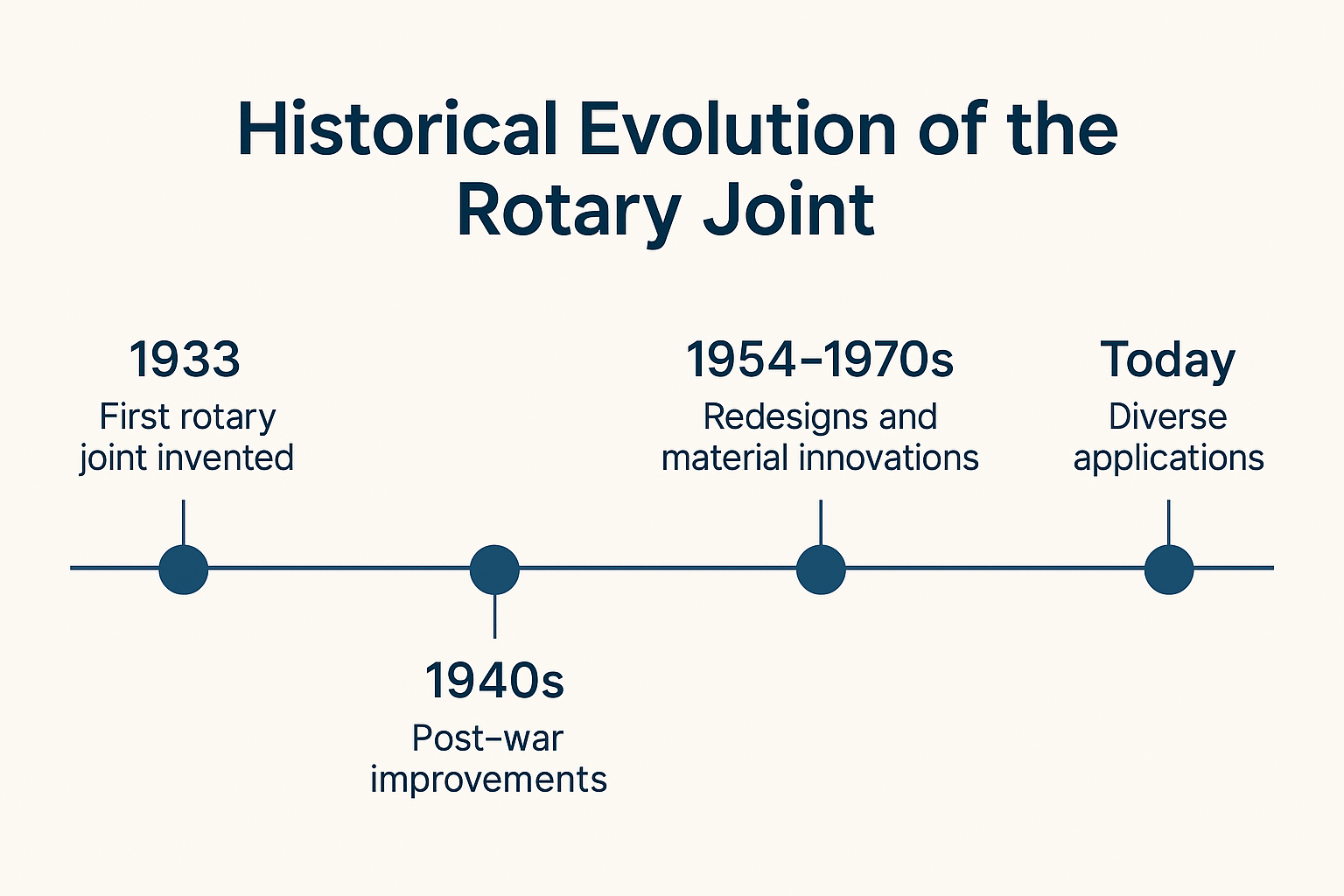

El gran avance: el primer cabezal rotativo

El punto de inflexión llegó en agosto de 1933, cuando R.O. Monroe y L.D. Goff, en colaboración con una planta local, diseñaron y construyeron el primer cabezal rotativo. Su dispositivo sustituyó las cajas de empaquetadura poco fiables por un sistema de sellado mecánico con resorte. La innovación, simple pero brillante, consistía en que algunas partes del cabezal rotaban junto con la máquina, mientras que una junta mecánica robusta mantenía los fluidos exactamente donde debían estar: dentro del sistema.

Innovación tras la guerra: evolución del cabezal rotativo

A medida que los cabezales rotativos fueron ganando popularidad a finales de los años 30 y durante los 40, creció la demanda de mayor rendimiento y facilidad de instalación. Tras la Segunda Guerra Mundial, llegó la siguiente ola de innovación: las mangueras metálicas flexibles. Esta mejora permitió a los cabezales absorber mejor los movimientos y el desgaste, incrementando notablemente su vida útil.

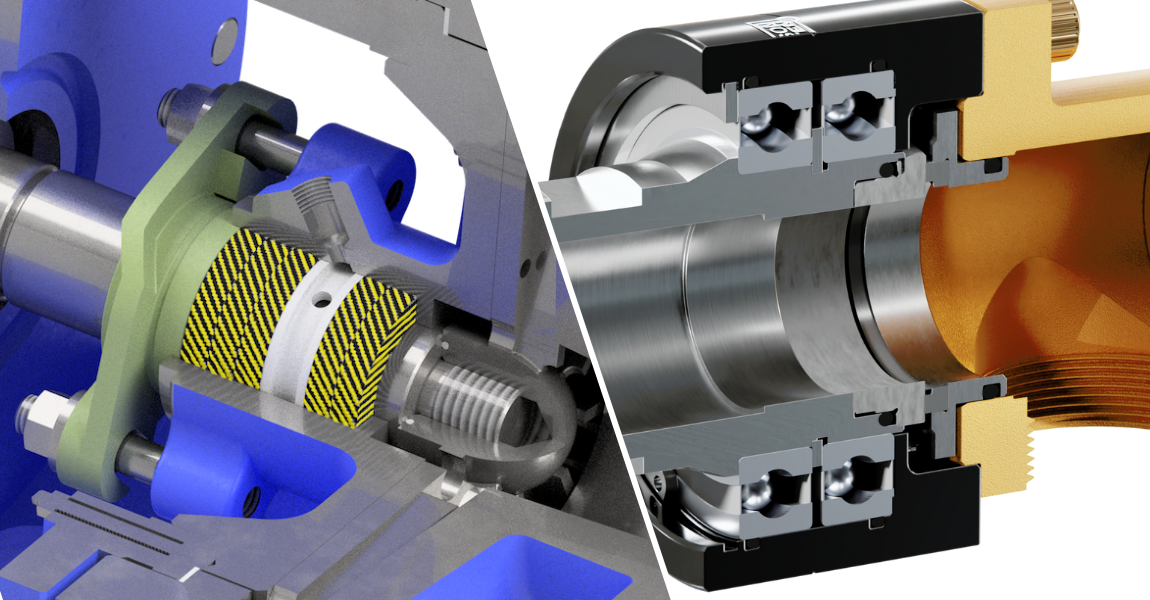

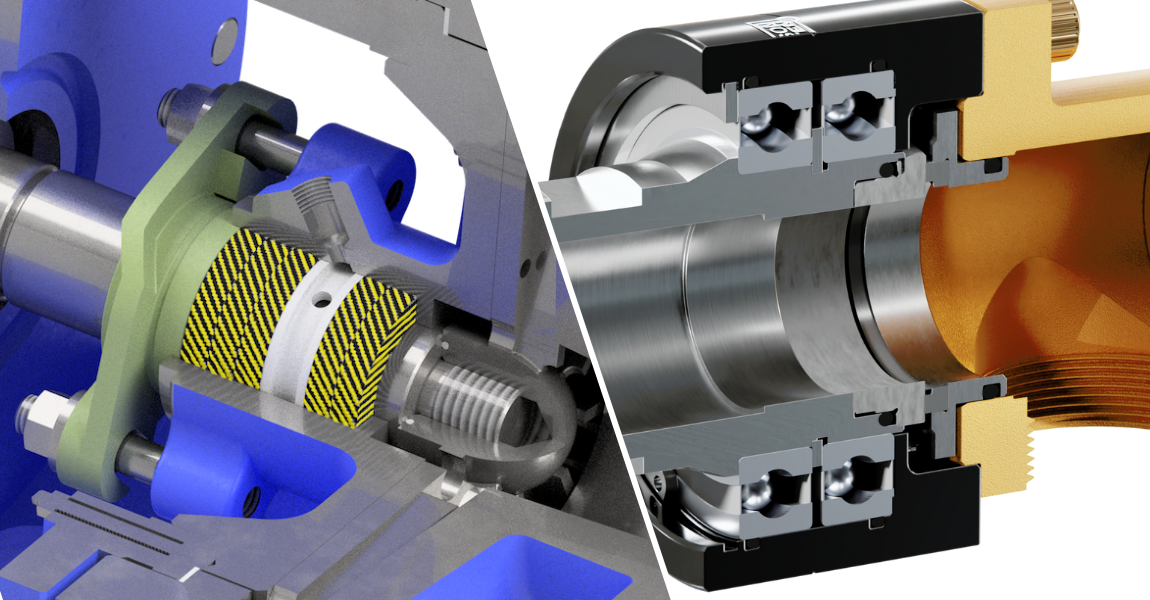

Comparación de la sección transversal de una caja de empaquetadura (izquierda) y un cabezal rotativo (derecha)

Rediseño de 1954: más compacto, más eficiente

A mediados de los años 50, los fabricantes de cabezales rotativos, incluidos pioneros como Kadant Johnson, identificaron un nuevo reto: las aplicaciones requerían cabezales más pequeños y especializados. Se llevó a cabo un rediseño completo para reducir el tamaño del conjunto y optimizarlo en función de las necesidades específicas de cada máquina. Resultados del rediseño: Diseños más compactos (integración más sencilla en maquinaria compleja) - Enfoque en el rendimiento (mayor eficiencia térmica en cilindros rotativos)

La era de la investigación: ciencia e industria unidas

A finales de los años 50 se produjo un cambio fundamental: la eficiencia industrial se volvió prioritaria. En su esfuerzo por mejorar el calentamiento y enfriamiento de cilindros giratorios, Kadant Johnson lideró una etapa de intensa investigación sobre dispositivos de sifón y diseño de cabezales.

En 1962, Kadant Johnson fundó un centro de investigación especializado en Michigan. En 1963, se obtuvieron las primeras imágenes del interior de un cilindro secador en funcionamiento, lo que brindó a los ingenieros de todo el mundo una visión sin precedentes. Tasa de condensación del vapor (mejor comprensión que dio lugar a diseños más inteligentes) - Colaboración (el conocimiento sobre cabezales y sifones se compartió entre industrias).

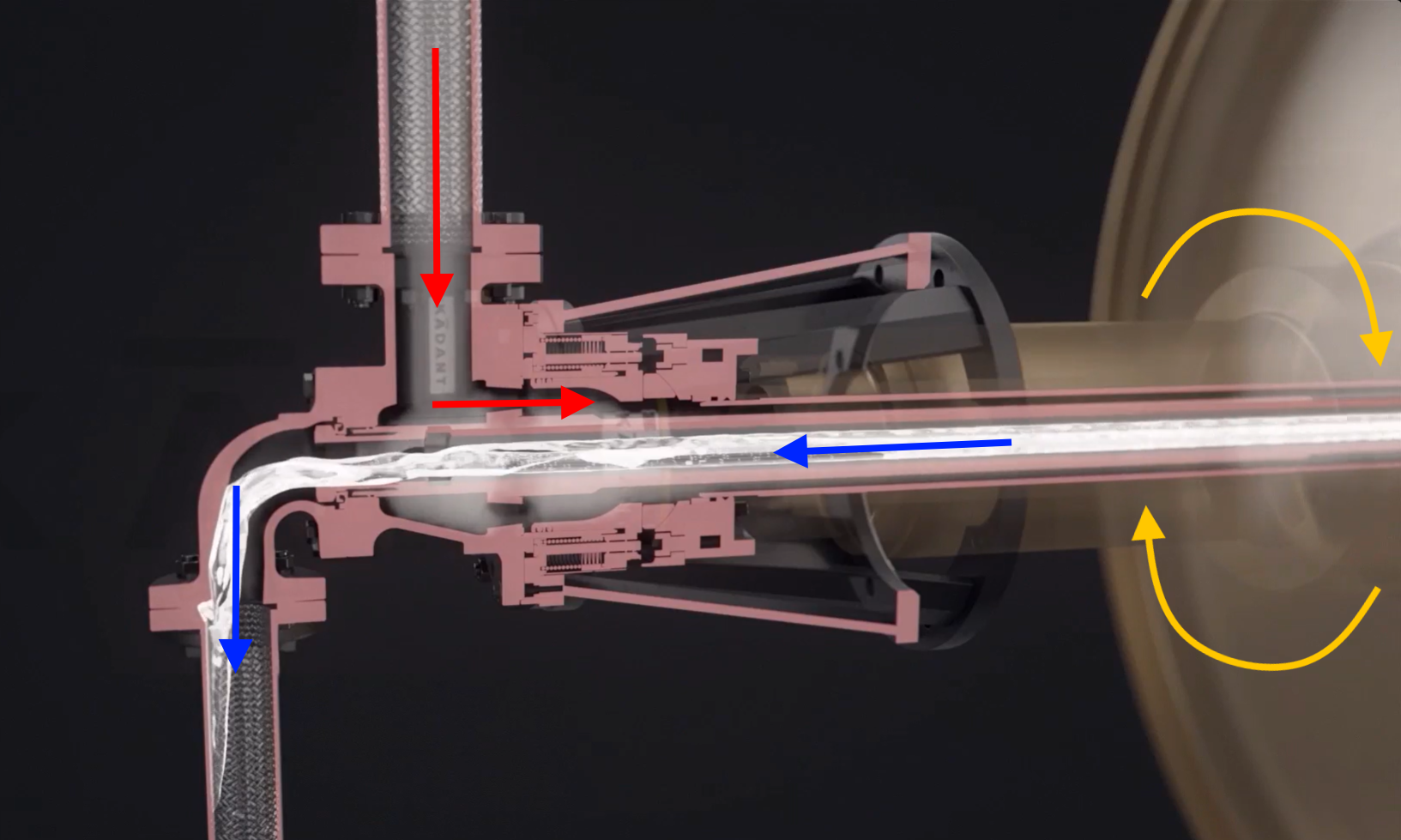

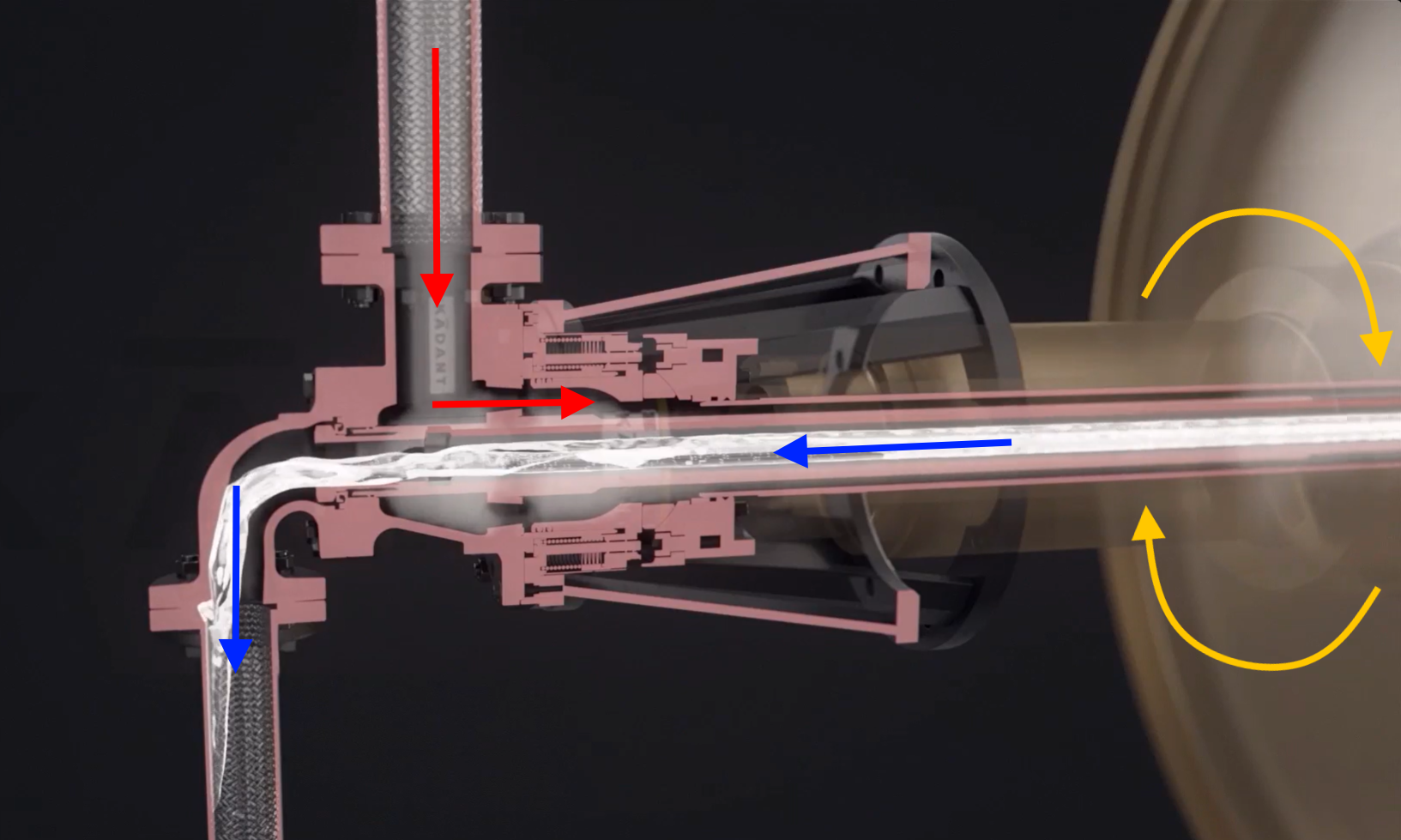

Sección y funcionamiento de un cabezal rotativo PT2X de Kadant

La innovación se acelera: materiales y personalización

Con el aumento de las exigencias en cuanto a temperaturas operativas más altas y velocidades mayores, el diseño de los cabezales rotativos tuvo que evolucionar nuevamente. Las innovaciones incluyeron:

-

Diseño de sustitución rápida: mantenimiento más ágil

-

Nuevos materiales: incorporación de plásticos, Teflon™, cerámica

-

Diseños autoportantes y con soporte externo

-

Configuraciones de flujo simple, doble y múltiple

-

Compatibilidad con diversos medios: agua, aire, aceite, gas, entre otros

-

Temperaturas operativas de hasta 538 °C (1.000 °F)

-

Velocidades de hasta 50.000 RPM

Por qué la industria moderna depende de los cabezales rotativos

Los profesionales industriales comprenden que los cabezales rotativos son componentes esenciales para garantizar la continuidad operativa, la eficiencia y la seguridad en una amplia variedad de aplicaciones. En la fabricación de papel, permiten una distribución fiable de vapor y agua a los cilindros secadores; en máquinas herramienta, suministran refrigerante y aceite a husillos de alta velocidad; en la industria alimentaria, su diseño sanitario asegura una operación segura y sin fugas; y en el procesamiento químico, resisten fluidos agresivos y temperaturas extremas.

Estas aplicaciones se traducen en beneficios medibles: reducción de paradas no programadas gracias a una estanqueidad fiable, menor consumo energético por transferencia eficiente de fluidos, mejor calidad del producto mediante control de proceso constante y planificación optimizada del mantenimiento gracias a materiales avanzados e innovaciones de diseño.

Algunas aplicaciones industriales en las que se utilizan cabezales rotativos

Author of the article

Victor Caronni – Marketing Manager

Victor Caronni is a Marketing Manager with extensive experience in B2B industrial marketing and technical communication.

He personally create, plans, and executes strategies, campaigns, and content for the Kadant and Johnson-Fluiten brands, overseeing every stage of the process.

He specializes in integrated digital marketing strategies that align with business objectives and deliver a direct impact on revenue.

His approach combines strategic vision with hands-on execution, ensuring that every initiative generates measurable and lasting results.

Author profile  LinkedIn

LinkedIn

¿QUIERE SABER MÁS SOBRE NUESTRO PRODUCTOS?

¿NECESITA AYUDA?

Nuestro objetivo es colaborar estrechamente con nuestros clientes para desarrollar productos fiables, eficaces y técnicamente avanzados que añadan valor mejorando el proceso y la calidad del producto final.

Póngase en contacto con nosotros y uno de nuestros expertos estará a su disposición para lo que necesite.

info-jf@johnson-fluiten.com

+39.023394091